Comment améliorer son impression 3d ?

Guide : Comment améliorer le rendu de vos impressions 3D ? Introduction Améliorer impression 3d en vidéo L’imprimante (réglage et entretien) L’orientation des modèles 3D L’épaisseur des couches Les jointures ou cicatrices La ventilation Cas particuliers Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Améliorer impression 3d : Les imprimantes 3D FDM et l’impression 3D de manière plus générale a de nombreux avantages mais cette technologie de fabrication 3D connaît aussi certaines limites. La fabrication couche par couche, le fait de travailler un plastique fondu engendre des limites techniques qui créent des aspérités visuelles. L’impression 3D (tout comme l’injection) laisse un certain nombre de traces visible sur vos objets. Dans cet article, nous allons tenter de bien cerner ces limites afin de maximiser et améliorer les résultats et la qualité de vos impressions 3d. Améliorer vos supports d’impression 3D sur Cura Si vos impressions 3D PLA nécessitent du supports, le guide, tutoriel dédié a ce sujet devrait vous interesser. Vidéo de notre expert à l’appui. Lire le guide maintenant En travaillant certains paramètres et en valorisant certains positionnements, il est possible de modifier sans effort la qualité de vos résultats. Nous allons donc voir comment améliorer vos impressions 3D pour offrir le meilleur rendu visuel. En utilisant des paramètres ou logiques simples, bénéficiez d’améliorations importantes sur vos impressions 3d PLA mais pas uniquement. Les informations transmises sont valables pour la majorité des filaments d’impression 3D. Les tests ont été réalisés en impression 3D PLA, les bobines de PLA utilisées sont des filaments PLA Forshape (Noir et Gris clair). FILAMENT FORSHAPE Filament PLA Gris clair Forshape – 1.75mm – 750 g € Avis de notre expert 5/5 Le filament PLA Gris clair Forshape de fabrication européenne est un PLA Premium à un prix abordable. Forshape PLA Gris clair – 1.75mm – 750 g Forshape PLA Noir – 2.85mm – 750 g Nos astuces en vidéo pour améliorer ses impressions 3d L’entretien / les réglages de votre imprimante 3D pour améliorer impressions 3d Les premiers aspects à prendre en compte lorsque l’on cherche à rendre meilleur ses résultats d’impression 3d sont liés à l’entretien de l’imprimante. 1- L’état de la buse Son bon ou mauvais état va conditionner fortement les résultats de vos impressions 3D. Utiliser une buse propre est le premier facteur sur lequel il faut être attentif. Une buse encrassée ou obstruée va à elle seule, dégrader fortement vos résultats d’impression. En créant plus ou moins de sous-extrusion ou des dépôts de plastique carbonisés, l’utilisation d’une buse sale va déjà rendre complexe la fabrication d’un modèle 3D de la meilleure qualité. Une buse usagée, élargie par l’usure va également générer une sorte de sous extrusion. Du fait de l’incohérence entre le flux de filament et la largeur de sortie réelle. Buse obstruée = sous extrusion Buse sale = dépot de particules carbonisées 2- L’extrudeur (extruder – alimentation – feeder) Avoir un extrudeur propre et bien réglé est également un facteur clé pour maximiser et améliorer vos impressions 3D. Un extrudeur encrassé va avoir tendance à être moins efficace sur les mouvements de filaments. Il pourra créer des défauts irréguliers et augmente fortement le risque de grinding. De la même manière, un extrudeur mal « calibré » peut aussi causer certaines problématiques d’entraînement du filament. Un filament trop écrasé ou au contraire, pas suffisamment entraîné va accentuer les risques de défaut d’impression. Un extrudeur qui écrase trop le filament va généralement faire « claquer », débrayer votre moteur d’extrusion. Un filament trop peu entraîné aura tendance à patiner pendant les mouvements d’extrudeur d’aller et retour, particulièrement les plus rapide. Rapidement cela entraînera une interruption de l’extrusion et pourra poser des difficultés tels que le blocage de filament dans le système. Il est important d’être vigilant sur la tension apportée sur le filament 3d. Dans le cas de l’utilisation d’un filament flexible, il peut être intéressant d’accentuer cette pression pour tenir compte de la faible dureté du filament. La gestion de la pression est généralement modulable via la compression d’un ressort et d’une vis. 3- Les tensions courroies et les axes. Afin d’améliorer toujours plus la qualité de vos impressions 3d, il est important d’avoir une imprimante qui soit bien entretenue. Vérifier la bonne tension de ses courroies ainsi que le bon fonctionnement des systèmes mobiles est crucial pour fiabiliser et augmenter la qualité et la précision de vos résultats d’impressions. Améliorer vos impressions 3D: L’orientation des modèles 3D Le second point qui va fortement impacter l’aspect et le résultat visuel de vos impressions 3D est l’orientation de vos modèles 3D. L’impression 3D FDM fabrique vos objets en utilisant le principe du couche à couche. Selon l’orientation choisie, vos lignes de constructions seront donc différentes. Ce sens d’orientation va bien sûr avoir un impact sur la résistance de votre impression mais également sur son aspect et sur les zones ayant besoin de support. Réfléchir à la meilleure orientation pour son impression 3D est important. Celle-ci va considérablement impacter l’aspect final de votre modèle 3D. Utilisons ici le cas de ces 3 violons disposés différemment lors de l’impression. Impression à plat Impression à la verticale Impression oblique On constate assez facilement l’impact de cette orientation différente sur l’aspect de l’impression 3D. Non seulement les lignes ne sont pas positionnées de manière identique et cela produit une différence importante sur la gestion des courbes. (Effet de marche). Le besoin de support et les traces laissés par ce dernier vont également modifier le résultat visuel et le besoin de post-traitement. La logique étant de positionner l’objet selon les zones à privilégier / valoriser. C’est pourquoi utiliser l’impression 3D pour imprimer de manière désassemblée l’objet est parfois la meilleure option pour avoir un résultat meilleur globalement. Ici le manche a un aspect meilleur sur la version imprimée à 45°. Les 2 autres orientations génèrent un effet de marche sur la face frontale ou latérale de celui-ci. L’épaisseur des couches : Des impressions 3d plus lisse De manière assez

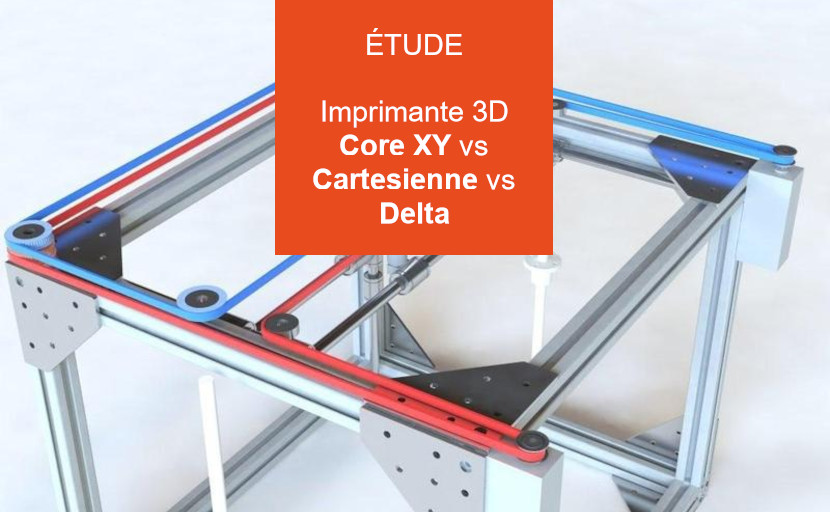

Core XY vs Cartesienne vs Delta : Quelle est la meilleure imprimante 3D ?

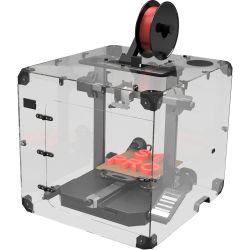

Core XY vs Cartesienne vs Delta : Quelle est la meilleure imprimante 3D ? Introduction Pourquoi différentes structures ? Imprimante Cartésienne Imprimante Core XY Imprimante Delta Quelle est la meilleure imprimante 3D ? Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Si vous désirez acheter une imprimante 3D et que vous avez regardé ce qui existait aujourd’hui sur le marché, vous avez dû vous rendre compte qu’il existait plusieurs formes et structures d’imprimantes 3D. Nous allons comparer et voir les différences des machines Core XY vs Cartesienne vs Delta. Tout d’abord, regardons du côté du besoin utilisateur. Le principe est de trouver une imprimante proposant une bonne prise en main générale mais surtout et avant tout : une imprimante 3D qui vous permettra d’obtenir des prints de qualité et avec un bon respect dimensionnel. La vitesse d’impression, qui est souvent un facteur très recherché, sera placée en second plan. Nous pourrons jouer sur le facteur quand la qualité sera au rendez-vous. Dans tous les cas, ces deux besoins sont souvent liés l’un à l’autre. Guide d’achat : Quelle imprimante 3D choisir ? Avant toute chose, il est important de choisir l’imprimante qui vous correspond le mieux à vous et à vos besoins. N’hésitez pas à lire notre guide d’achat sur le sujet. Lire le guide maintenant Core XY vs Cartésienne vs Delta : Pourquoi différentes structures ? Il existe plusieurs types et structures d’imprimantes 3D FDM pour la simple et bonne raison qu’elles n’ont pas les mêmes qualités, ne répondent pas aux mêmes besoins et n’ont pas le même coût de fabrication. La majeure partie des utilisateurs d’imprimantes 3D cherche à imprimer rapidement des pièces de très bonne qualité et en effectuant le moins de maintenance possible sur l’imprimante 3D. Aucune ne répond globalement à toutes ses contraintes en même temps, bien que certainement configuration se rapproche énormément de cette souplesse et de ce résultat. Les imprimantes 3D cartésiennes Très présentes sur le marché, le parfait exemple vient des imprimantes Creality, la majorité de leur entrée de gamme FDM est pensé autour de la structure cartésienne. Que ce soit la Creality Ender 3 V2, la Creality CR-10 V3 ces deux modèles sont équipés d’une structure cartésienne. Il existe des imprimantes 3D professionnelles proposant elles aussi un système d’axe cartésien comme la Raise3D E2 (qui est l’entrée de gamme de chez Raise3D). Cette technologie est surement la plus répandu dans le monde de l’impression 3D à dépôt de filament, car elle offre un bon ratio entre vitesse d’impression et rendu final. C’est la technologie avec un bon rapport qualité prix. Imprimante 3D personnelle Creality Ender3 V2 € Avis de notre expert 4/5 Volume d’impression : 220 x 220 x 250 mm Extrusion : Tube bowden Transfert de données : Carte SD, Cable USB Surface plateau : Verre carborundum Matériaux compatibles : PLA, ABS , PETG, Flexible Imprimante 3D personnelle Creality CR-10 V3 €€ Avis de notre expert 4/5 Volume d’impression : 300 x 300 x 400 mm Extrusion : Direct Drive Transfert de données : Carte SD, Cable USB Surface plateau : Verre carborundum Matériaux compatibles : PLA, ABS , PETG, Flexible imprimante 3D ÉDUCATION Imprimante 3D Raise3D E2 € € € Avis de notre expert 5/5 L’imprimante 3D Raise3D E2 est dotée d’un volume d’impression de 330 x 240 x 240mm, d’une enceinte fermée ainsi que d’un système IDEX (deux extrudeurs indépendants) facilitant l’utilisation des modes miroir et double impression. Système IDEX Polyvalence et précisions Double extrusion Enceinte fermée et filtrée Les imprimantes 3D Core XY Le châssis Core XY équipe nombreuses imprimantes 3D professionnelles et il apporte son petit lot d’avantages. Cette structure est la plus rigide disponible, ce qui permet d’avoir des impressions de très bonne qualité. De plus, la tête d’impression ne se déplace pas en Z (seulement le plateau), ce qui limite les vibrations et rend les impressions de meilleures qualités. Il est aussi possible d’imprimer plus vite que sur une imprimante cartésienne classique. Bien que les deux structures soient proches, les Core XY sont plus robuste mais coûte souvent plus cher pour la même raison, c’est aussi ce qui explique que l’on retrouve principalement cette technologie proche des gammes professionnelles. Haute vitesse et précision Des imprimantes comme la Anisoprint Composer A4, propose une structure Core XY avec un montage réalisé sur des rails linéaires, ce qui augmente la vitesse et la précision de l’imprimante 3D. imprimante 3D professionnelle Imprimante 3D Raise3D Pro 2 €€ Avis de notre expert 5/5 L’imprimante 3D Raise3D Pro 2 Plus est reconnue pour son efficacité et sa polyvalence sur ce grand format d’impression. Équipée d’un système de double extrusion mobile, puissant et performant, elle répond aux demandes les plus exigeantes. Grand format d’impression Polyvalence et précisions Double extrusion imprimante 3D professionnelle Imprimante 3D Raise3D Pro 2 Plus € € € Avis de notre expert 5/5 L’imprimante 3D Raise3D Pro 2 Plus est reconnue pour son efficacité et sa polyvalence sur ce grand format d’impression. Équipée d’un système de double extrusion mobile, puissant et performant, elle répond aux demandes les plus exigeantes. Grand format d’impression Polyvalence et précisions Double extrusion imprimante 3D professionnelle Imprimante 3D Anisoprint Composer A4 € € € € Avis de notre expert 5/5 La Anisoprint Composer A4 est unique et représente la solution la plus aboutie en termes d’impression de fibres grâce à sa technologie brevetée de co-extrusion de fibres composites (CFC). Grand format d’impression Polyvalence et précisions Vitesse d’impression Matériaux composites Imprimante 3D Delta Le format Delta est apparue plus récemment et propose une imprimante légère capable de grande vitesse d’impression. Cela permettant de palier au coût de fabrication important des imprimantes Core XY tout en offrant une vitesse importante d’impression 3D par son système à 3 axes. Cependant, les imprimantes 3D Delta propose de faible volume d’impression et ne supporte pas très bien le direct drive, ce qui leur confère un usage limité à des pièces plutôt sur la hauteur et sur des

Raise3D annonce la sortie officielle de la série Pro3

Raise3D annonce la sortie officielle de sa nouvelle série Pro3 Introduction Les nouveautés de la série Pro3 Et les Raise3D Pro2 ? Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Raise3D, le fournisseur mondial de solutions de fabrication additive pour les petites, moyennes et grandes entreprises, annonce le lancement fin 2021 de la série Pro3, l’imprimante 3D la plus développée de son segment, avec des améliorations qui répondent aux besoins de la production agile ou en production de petites séries, d’outils, de pièces de rechange ou d’autres produits similaires. La série Pro3 comprend deux imprimantes 3D à double extrudeur : la Raise3D Pro3, avec un volume de construction de 300x300x300mm, et la Pro3 Plus, avec un volume de construction de 300x300x605mm. Forgée à partir de la série Pro2 primée, la série Pro3 est dotée d’une convivialité améliorée, d’un meilleur rendement global de l’équipement et d’une répétabilité de niveau industriel, ce qui en fait le meilleur choix du segment pour tout client utilisant l’impression 3D dans le cadre d’une production agile ou en petites séries. Les nouveautés des Raise3D Pro3 En ce qui concerne la compatibilité des matériaux, la série Pro3 est l’imprimante au potentiel le plus large de son segment, capable d’imprimer n’importe quel filament qui s’extrude jusqu’à 300℃, y compris le PLA, l’ABS, le HIPS, le PC, le TPU, le NYLON, le PETG, l’ASA, le PP, le PVA, les fibres de verre composites, les fibres de carbone composites, les filaments chargés Metal et le filament bois, entre autres. Les clients peuvent s’attendre à des résultats de haute qualité lorsqu’ils utilisent les filaments Raise3D ainsi que les filaments de tiers qui ont été approuvés dans le cadre du programme Open Filament. Les imprimantes de la série Pro3 s’intègrent facilement dans un environnement de production, car elles sont connectées à l’écosystème logiciel d’impression 3D de Raise3D qui comprend le logiciel de tranchage ideaMaker, le modèle de logiciel ouvert ideaMaker Library et le logiciel de gestion d’impression RaiseCloud. En 2018, lorsque la série Pro2 a été lancée pour la première fois, nous nous sommes engagés à » élever les normes « , ce qui a été reconnu par le marché avec l’attribution de prix pertinents à nos imprimantes. Suite à la reconnaissance de la série Pro2, nous avons commencé à travailler sur notre mission : « Mener la promotion et la mise en œuvre de solutions de fabrication flexibles grâce à l’impression 3D ». Avec le lancement de la série Pro3, et le lancement de l’E2CF cette année, nous serons en toute confiance dans la « mise en œuvre de la fabrication flexible ». Edward Feng, PDG de Raise3D Têtes d’impression interchangeables La série Pro3 est équipée d’une extrudeuse modulaire indépendante avec une structure à double extrusion. Cela permet à la série Pro3 d’imprimer en utilisant une variété de filaments tout en permettant un démontage et un remplacement pratiques des composants, réduisant ainsi les temps d’arrêt de la machine. Le nouveau système de hotend interchangeable est idéal pour les utilisateurs qui doivent souvent passer de matériaux non abrasifs à des matériaux abrasifs qui nécessitent différents types de buses, ou pour les utilisateurs qui veulent imprimer à des vitesses plus élevées et qui ont besoin de buses de tailles différentes. Les buses sont conçues avec un mécanisme d’encliquetage et de verrouillage qui ne nécessite aucun outil, et chacune est identifiée de manière unique afin de suivre et d’enregistrer le temps d’utilisation de la buse. Nivellement automatique du plateau Alors que la série Pro2 est livrée avec un étalonnage d’usine qui ne nécessite que peu ou pas d’effort d’étalonnage, la série Pro3 va plus loin dans la facilité d’utilisation et est livrée avec la mise à niveau automatique du plateau. La nouvelle fonction de mise à niveau automatique du plateau est un outil pertinent pour ceux qui utilisent des imprimantes à des fins de production et qui souhaitent mettre en œuvre un programme de maintenance préventive pour assurer une qualité constante des pièces imprimées finales. La mise à niveau automatique du plateau minimise le temps alloué à la calibration et augmente la productivité. Air Flow Manager L’Air Flow Manager de la série Pro3 est situé à l’arrière de l’imprimante. Il améliore la dissipation de la chaleur et la circulation de l’air, créant ainsi un environnement stable à l’intérieur de la chambre d’impression. Équipé d’un filtre à air HEPA, l’Air Flow Manager peut également filtrer et nettoyer l’air à l’intérieur de la chambre. Tant qu’il fonctionne dans la plage de température recommandée, l’Air Flow Manager assure la stabilité de la température à l’intérieur de la chambre, ce qui se traduit par une meilleure répétabilité des résultats de qualité supérieure, indépendamment des conditions extérieures. EVE Smart Assistant La série Pro3 dispose d’un système d’assistant intelligent intégré, appelé EVE. À l’instar de ce qui se pratique couramment dans l’impression 2D, l’assistant EVE peut guider les utilisateurs pour localiser et résoudre avec précision les problèmes susceptibles d’affecter le travail d’impression final. Il dispose également d’une fonction qui analyse l’utilisation de l’imprimante et envoie aux utilisateurs des rappels d’interventions programmées afin de s’assurer que la maintenance de l’imprimante est effectuée à temps. Raise3D est la première entreprise de son segment à introduire une telle fonction, faisant passer la convivialité des imprimantes 3D professionnelles à un niveau supérieur. Autres améliorations Parmi les autres améliorations, nous soulignons les suivantes : Un plateau flexible qui permet de retirer sans effort les pièces imprimées en 3D. Rigidité de la tige de l’axe Z augmentée de 75 % pour offrir des performances plus stables. Détection automatique pour que, lorsqu’une porte est ouverte, l’impression soit immédiatement mise en pause et reprise après la fermeture de la porte. Récupération en cas de panne de courant de deuxième génération, pour sauvegarder l’état de l’impression en cas de panne de courant et poursuivre l’impression à partir du même point après le rétablissement du courant. Câble léger avec mesure numérique de la température. Caméra HD avec qualité d’image et sensibilité

Raise3D Pro2 Plus : Rendre le développement de produits plus efficace

Cas client : Le prototypage rapide et la conception produits plus simple et efficace grâce aux imprimantes Raise3D Pro2 Plus Pourquoi intégrer l’impression 3D Développement produits plus efficace Raise3D Pro2 Plus Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on email Email Raise3D est un précurseur de l’innovation en matière de fabrication 3D aux États-Unis, en Europe et en Asie. Ses applications n’ont pas seulement aidé les entreprises dans les domaines de l’aérospatiale, de la biotechnologie et de la fabrication, mais aussi au niveau du prototypage et du développement de produits. Les méthodes traditionnelles sont souvent coûteuses et consommatrices de temps. La fabrication additive améliore le développement en réduisant considérablement les coûts et les temps de réalisation des pièces de prototypage. Hamano Products Co., Ltd est un fabricant japonais typique qui assure le développement de produits, avec une utilisation importante de l’usinage précis de plaques métalliques. Il reçoit des commandes de diverses industries pour des pièces en plaques de métal avec des structures distinctes. Afin d’augmenter l’efficacité du développement de ses produits, Hamano a acheté deux imprimantes Raise3D Pro2 Plus pour son atelier. Nous avons divisé par 3 les échanges et les retours lors des phases de prototypage des projets de nos clients. Le prototypage rapide pour un développement plus fluide et efficace L’adoption des imprimantes Raise3D Pro2 Plus a permis à Hamano d’accéder facilement au prototypage en interne. La technologie FFF de la Pro2 Plus permet de produire un prototype complet en une seule tâche d’impression. Cela permet d’économiser beaucoup d’argent et de temps par rapport aux processus traditionnels de prototypage, qui peuvent impliquer plusieurs types de procédures, d’outils et de travail manuel. Hamano peut désormais créer et présenter des prototypes, même des prototypes entièrement assemblés avec des pièces métalliques, pour chaque réunion afin d’aider les clients à comprendre les caractéristiques complètes et complexes de la conception du produit. En conséquence, Hamano peut terminer les six révisions de conception et divisant le temps nécessaire par trois. La disponibilité du prototypage rapide en interne permet d’accélérer la progression de l’ensemble du développement du produit. Télécharger le cas client complet Découvrez pourquoi s’équiper d’imprimantes Raise3D Pro2 Plus et rendre votre conception produit plus rentable. imprimante 3D professionnelle Imprimante 3D Raise3D Pro 2 Plus € € € Avis de notre expert 5/5 Grand format d’impression Polyvalence et précisions Double extrusion Acheter Raise3D Pro2 Plus

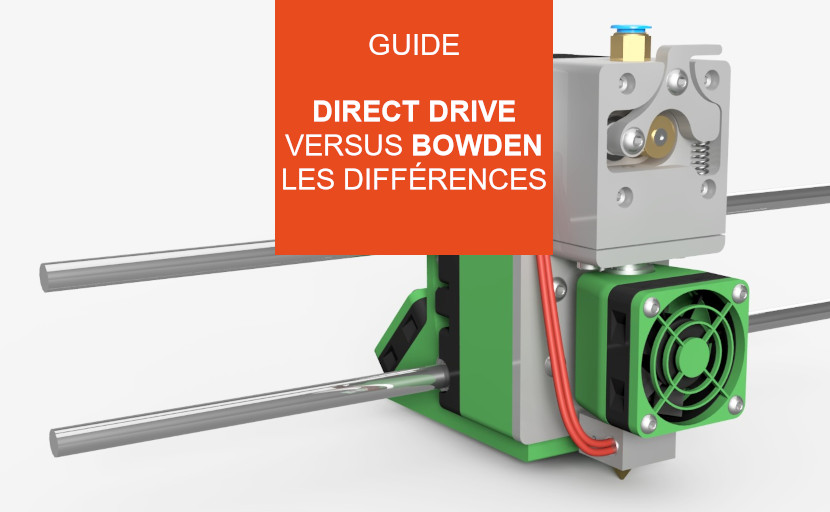

Bowden VS direct drive : Les différences et les avantages de ces technologies d’extrusion

Bowden VS direct drive : Les différences et les avantages de ces technologies d’extrusion L’extrusion de filaments Extrusion directe (direct drive) Tube bowden Quel est le meilleur ? Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Vous désirez vous lancer dans la fabrication additive et vous hésitez dans le choix de votre d’imprimante 3D. Peut-être avez-vous remarqué des différences d’appellation sur les modèles et notamment celui sur le système d’extrusion. Nous allons faire un comparatif des deux technologies les plus courantes d’extrusion : Tube bowden vs direct drive (extrusion directe). Cependant, avant de rentrer dans le vif du sujet et de comparer les deux technologies, il est important de comprendre à quoi sert l’extrusion sur une imprimante 3D FDM et de voir dans quel cas une technologie est meilleure qu’une autre. Quelles différences entre la CR-10 V3 et la Ender 3 V2 ? Deux imprimantes 3D du fabriquant Creality avec deux approches différentes dans le choix de la technologie d’extrusion. Consultez notre guide comparatif. Lire le guide maintenant Des fabricants comme Raise3D sont spécialisés dans les imprimantes à entraînement direct (direct drive) et proposent une gamme complète d’imprimantes 3D basée sur cette technologie : La Raise3D Pro2, Raise3D Pro2 Plus (la grande sœur) et la Raise3D E2. D’autres fabricants comme Creality, propose les deux technologies et vous permet de choisir celle la plus adaptée à votre besoin. Notons, par exemple, la Creality CR-10 V3 en direct drive, tandis que les Creality Ender 3 V2 et Creality CR-10S Pro V2 sont à technologie tube bowden. Bowden VS Direct Drive : L’extrusion de filament, c’est quoi ? Tout d’abord, reprenons de plus près le fonctionnement général d’une imprimante 3D à dépôt de filament. Si l’on parle d’extrusion dans cet article, c’est que votre imprimante 3D va fondre un filament plastique et venir le déposer sur le plateau couche par couche jusqu’à former une pièce en 3D. D’un côté nous trouvons une bobine de filament PLA par exemple, et de l’autre un bloc de chauffe avec une buse qui va permettre de fondre et de déposer le filament sur le plateau. C’est entre ces deux éléments que se situe l’extrusion de votre imprimante 3D. Elle est composée d’une roue crantée qui vient, grâce à un moteur, tirer ou pousser le filament vers la buse. Ce système d’extrusion pourrait être vu, tout simplement comme un système d’entraînement du filament. Bowden VS Direct Drive : L’extrusion directe ou Direct Drive Commençons par la technologie d’extrusion directe et regardons de quoi elle se compose et comment bien comprendre ses avantages et ses quelques inconvénients. L’extrusion directe propose le design le plus proche du bloc de chauffe (hotend). Cela apporte une réelle qualité d’entraînement du filament car cela limite au maximum les frottements. Cela limite naturellement les problèmes d’impression 3D liés l’extrusion. De même que pour la rétractation du filament, comme le moteur est directement dans la tête d’impression et au plus près du bloc de chauffe cela permet d’optimiser ce paramètre. Le véritable avantage de l’entraînement direct est sa grande compatibilité avec une grande variété de filaments 3D. En effet, la technologie directe drive est totalement adaptée à l’impression de filaments flexibles et de matériaux plus abrasifs. Avantages du direct drive Parfait pour l’impression des filaments flexibles Très adapté pour l’impression de matériaux abrasifs Extrusion fiable qui limite les problèmes Rétractation plus aisée. Inconvénients du direct drive Apporte un poids supplémentaire sur la tête d’impression Maintenance plus complexe. Du fait du poids supplémentaire du système d’extrusion sur la tête d’impression de l’imprimante, sur certains modèles du marché, vous pourrez sentir une perte de qualité ou de régularité de l’impression due aux vibrations créée par ce poids supplémentaire. Cependant, sur les machines professionnelles, un soin tout particulier est apporté pour compenser ce poids avec l’utilisation d’axes et de moteurs plus puissants pour limiter l’effet de vibration. Bowden VS Direct Drive : L’extrusion déportée via tube Bowden Contrairement à l’extrusion directe, l’extrusion déportée est fixée au châssis de l’imprimante 3D et n’est donc pas proche du bloc de chauffe. La liaison entre ces deux éléments est alors réalisée par un tube de PTFE (Tube Bowden). Le moteur de l’extrusion déportée pousse alors le filament dans le tube bowden qui est directement relié en haut du bloc de chauffe. L’avantage certain de cette technologie est la perte de poids apportée à la tête d’impression, ce qui rend les mouvements plus souples et donc plus précis et les déplacements plus silencieux. À l’heure actuelle, cette logique est moins réelle car les extrudeurs et les moteurs en direct drive compensent les problèmes que corrigeait le tube bowden il y a quelques années. En contrepartie, l’extrusion déportée limite réellement l’impression de matériaux technique trop abrasifs qui détériore rapidement le tube bowden ou accroche dans le tube bowden ce qui amplifie les risques d’erreurs lors de l’impression. Avantages du tube bowden Mouvements plus fluides (variables suivant les imprimantes comme dit plus haut) Maintenance rapide car les éléments sont séparés. Inconvénients du tube bowden Rétractation lente : les déplacements du filament sont plus lents car le tube bowden apporte des frottements Moins pratique pour l’impression de filaments flexibles ou de matériaux techniques Moteurs plus puissants nécessaires Bowden VS Direct Drive : Lequel choisir et lequel est le meilleur ? Il n’y a pas réellement de bonne réponse à cette question. Cela dépendra principalement de votre besoin et de vos budgets. Au premier abord, on comprend vite les avantages de l’extrusion directe et notamment sa compatibilité avec des matériaux techniques et flexibles. Cependant, cela oblige à se procurer une imprimante 3D professionnelle et assez onéreuse pour obtenir des résultats fiables et précis. Le choix vers une imprimante 3D Raise3D serait judicieux. Elles sont réellement précises grâce à leur châssis renforcé. Au contraire, les imprimantes Delta ne pourront pas bénéficier de direct drive car leur structure est trop « fragile ». Si votre budget est plus serré et que vous désirez obtenir des pièces

Warping impression 3D : Comment l’éviter ?

Warping impression 3D : Comment l’éviter ? Qu’est- ce que le warping? Nos recommandations en vidéo L’importance de la 1ère couche La température du plateau Les solutions adhésives Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Le warping en impression 3D est un phénomène bien connu qui est responsable de la majorité des défauts et échecs d’impression. Selon l’imprimante 3D et le type de filament 3D utilisé, ce phénomène sera plus ou moins présent. Nous allons dans cet article vous guider à travers les différentes méthodes permettant de maîtriser ce warping, ce décollement de vos objets du plateau. Plusieurs manipulations et ajustements vont agir sur ce phénomène. D’un point de vue machine déjà puis d’un point de vue logiciel. Le choix du type de filament influera également fortement sur ce comportement. Fiabiliser son adhérence plateau est nécessaire lors de l’utilisation de certains types de filaments comme l’ABS par exemple. Bien choisir son filament d’impression 3D Bien selectionner son filament d’impression 3D est très important. Découvrez les différents types de filament 3D ainsi que leur caractéristiques et spécificités. Lire le guide maintenant Qu’est-ce que le warping ? Le warping est un terme qui exprime un comportement propre à l’impression 3D FDM. Il est important de rappeler que le travail du thermoplastique génère souvent un phénomène de retrait. Bien connu en injection, ce retrait est pris en compte dans la fabrication des moules par exemple. Ce retrait correspond à une dilatation du plastique qui intervient pendant les phases de transformation. Lors d’un refroidissement, un thermoplastique va subir une contraction de son volume, de sa dimension ; le retrait. Sur une imprimante 3D et plus précisément sur un plateau d’impression 3D, ce phénomène de retrait va se traduire par une déformation inégale de votre objet. En effet, la zone en contact avec le plateau chauffant ne subira ce retrait qu’à la fin de l’impression, lorsque celui-ci refroidira. Le reste du modèle 3D va lui refroidir progressivement dans le sens ou il va plus rapidement descendre sous la température du plateau et ainsi subir cette déformation. Cette tension générée sur la partie « haute » plus froide de votre modèle 3D va alors produire une tension sur la zone en contact avec le plateau qui pourra alors relâcher son adhérence et créer ce warping, ce décollement de vos objets. Il est important de connaître les matériaux sensibles à cela et quelles sont les astuces et bonnes pratiques pour limiter au maximum ce phénomène inévitable avec certains types de filament 3D. Maîtriser son adhérence plateau : la vidéo anti warping Warping impression 3D : L’importance de la première couche Les difficultés d’adhérence sont parfois visibles dès la première couche, un manque de température ou de solution adhésive pourra perturber votre impression dès la première couche. Indépendamment de ces manques, c’est aussi pendant cette première couche que se vérifieront la calibration et la planéité de votre plateau d’impression. Si cette première couche montre une irrégularité du dépôt ou un décollement immédiat, rien ne sert d’aller plus loin. Il faut déjà veiller à avoir une bonne qualité de première couche. Pour réussir la fabrication de cette première couche, plusieurs éléments entrent dans l’équation. Une bonne première couche d’impression est la première étape pour limiter le risque de warping. La calibration du plateau de l’imprimante 3D La première cause des problèmes d’adhérence plateau est bien souvent liée à une mauvaise calibration de l’imprimante 3D. La calibration de votre plateau va avoir un rôle majeur sur la réussite de votre première couche. Ce que l’on entend pas calibration du plateau correspond en réalité à un couple de réglage. Le premier élément machine à régler est le Z-offset de votre imprimante 3D, cela correspond à l’écart entre la buse et le plateau en position de départ. La position d’origine de la buse d’impression doit être positionnée entre 0.1 et 0.2 mm du plateau. Ce Z-offset est généralement manuel et à régler directement sur l’imprimante 3D. Le but étant de choisir un point référence sur le plateau de l’imprimante afin de déterminer l’offset. La deuxième étape correspond à la planéité du plateau. Pour vérifier la bonne planéité du plateau, il suffit alors de déplacer la tête d’impression (et la buse) dans différentes zones du plateau de manière à répercuter mécaniquement l’écart initialement choisi dans tous les points. Ainsi, en validant un espace constant entre buse et plateau en différent point, cela confirme la bonne planéité du plateau d’impression 3D. Rappel important : Ces étapes de calibrations du plateau doivent être réalisées à chaud. La technique utilisant une feuille de papier pour apprécier l’écart entre buse et plateau est celle apportant les meilleurs résultats. Ressentir un léger frottement lorsque la feuille de papier glisse entre buse et plateau confirme un écart de 0.1 mm. La feuille pliée en 2 indiquera un écart de 0.2 mm. Les réglages logiciels de la couche initiale Afin de maximiser l’efficacité et l’adhésion de votre première couche d’impression et ainsi fiabiliser vos impressions, certaines astuces logicielles vont aider. Dans le logiciel Cura, il existe certains paramètres dédiés à cette première couche. La possibilité de modifier l’épaisseur de la première couche, la vitesse ou la ventilation va aider à améliorer celle-ci. L’ajout d’une bordure ou d’un radeau va également pouvoir aider dans ce sens. La première couche a pour rôle d’assurer une liaison efficace avec le plateau de fabrication. Ainsi, un dépôt lent et suffisamment épais est important. Il est recommandé d’utiliser les paramètres suivants : – Épaisseur de couche initiale minimum : 0.2 mm – Vitesse maximum de la couche initiale : 20 mm/s – Flux : 110 – 120 % – Ventilation des premières couches : 0% Les autres possibilités logicielles vont permettre l’ajout d’un artefact autour (la bordure au centre) ou sous (le radeau à droite) le modèle 3D. L’ajout d’une bordure (aussi appelé brim) va aider à la stabilité et à l’adhérence de

Obtenir un état de surface parfait avec support soluble sur imprimante Raise3D

Comment obtenir un état de surface parfait avec support soluble sur imprimante Raise3D ? Qu’est-ce que le support soluble ? Les réglages sur IdeaMaker Motif des supports Décalages et distances Support dense Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Vous avez acheté une imprimante 3D qui propose la double extrusion et vous voulez vous lancer dans l’impression avec des filaments solubles et cela semble compliqué ? Pas de panique, ce n’est pas vraiment le cas et nous allons le voir dans cet article sur comment imprimer du filament soluble sur une imprimante Raise3D. Les trois imprimantes de la marque : Raise3D Pro2, Raise3D Pro2 Plus et la Raise3D E2 proposent toutes les trois la double extrusion de série. Ce qui permet d’imprimer des objets en doubles couleurs ou avec deux matériaux. C’est ce cas sur lequel nous allons nous pencher : comment imprimer du PLA avec du PVA par exemple. La double extrusion sur Raise3D Apprenez toutes les notions pour imprimer correctement et simplement en double extrusion avec une imprimante 3D Raise3D. Lire le guide maintenant Que sont les supports solubles ? Les supports solubles sont issus de matériaux comme le PVA ou le BVOH et sont généralement utilisés seulement dans le cadre de l’impression de support. C’est un matériau complémentaire qui permet de faciliter le retrait et l’impression des supports. Le PVA est très généralement utilisé avec comme matériau principal le PLA, mais il est aussi compatible avec des matériaux comme le PETG et le Nylon (PA). Ces matériaux sont dissolvables dans l’eau (d’où le terme de support soluble). L’énorme intérêt étant de ne plus avoir à retirer le support en l’arrachant de la pièce principale mais en ayant seulement à plonger la pièce 3D dans l’eau par exemple pour que celui-ci se dissolve naturellement. Attention : Le PVA et le BVOH étant des matériaux très sensibles à l’humidité, nous vous recommandons de les conserver dans une Polybox avec un taux d’humidité entre 20 et 30%. Un matériau de support humide ou ne respectant pas ces recommandations sera pratiquement impossible à imprimer correctement (et ce, sur tout type d’imprimante). Les reglages des supports sur IdeaMaker Attardons-nous un petit peu sur les configurations à réaliser dans IdeaMaker pour gérer et améliorer les supports de l’impression de votre future pièce 3D. Tout d’abord, rendez-vous dans le menu de l’image ci-dessus pour récupérer l’ensemble des paramètres inhérent à la configuration et à la gestion des supports pour votre pièce. Cliquer sur « Démarrer le tranchage« , une boîte de dialogue s’ouvre : Choisissez vos matériaux et choisissez le profil de PVA Sélectionnez le profil principal qui vous correspond et cliquez sur le bouton « Éditer » présent à droite de la liste de profil disponible. La fenêtre de dialogue avancé s’ouvre alors, rendez-vous dans l’onglet « Support« . Nous allons nous intéresser aux principaux paramètres de cet espace de gestion des supports pour améliorer la qualité et le rendu visuel des impressions réalisées avec le PVA. Motif de remplissage des supports Le motif de remplissage pourrait sembler peu important mais il n’en est rien. La raison principale est la suivante : En impression simple extrusion avec support, c’est-à-dire que les supports sont imprimés avec le même matériau que la pièce, on cherche à créer un support facilement détachable et qui accrochera quand même suffisamment à la pièce pour la supporter durant l’impression. Par contre, dans l’impression avec support soluble, on cherche plutôt à créer un réel lien entre le support et la pièce. C’est alors, qu’on peut optimiser le motif de remplissage du support pour en obtenir un plus probant pour l’impression avec du PVA. Mais alors, lequel choisir ? Les motifs grille ou triangle sont des motifs robustes et stables qui vous apporteront une structure de support solide ce qui améliorera grandement la qualité de la coque supérieure qui viendra se poser dessus et ainsi augmentera la qualité et l’aspect visuel final de l’objet. Distances et décalages La boîte de dialogue ci-dessus vous propose aussi trois paramètres important de décalages. Ce décalage gère et maintient un espace entre votre modèle 3D et le matériau support. Cet écart ou espace est important quand vous imprimez une pièce et le support avec le même matériau car le vide laissé entre les deux matériaux permet de le détacher plus facilement. Cependant, comme le PVA est un matériau que l’on va dissoudre, il n’est pas nécessaire de laisser d’écart avec la pièce. Vous pouvez définir cette valeur à 0 ou à 0.2mm suivant les résultats de tests que vous pourrez effectuer pour trouver la valeur qui répondra le mieux au résultat attendu. Il en va de même pour les paramètres de décalages verticales des couches supérieures et inférieures. À gauche : configuration à 0.2mm, À droite : Configuration par défaut à 1mm Les supports solubles sur Raise3D : Support dense Toujours dans notre onglet de configuration des supports, un sous-onglet vous dirigera vers la gestion du support dense. Ce paramétrage représente en fait les quelques « layers » de support qui se situent au plus près de la pièce. Ces dernières couches peuvent être imprimées avec une densité et un motif différent que le reste des supports. En partant de la même idée qu’en apportant plus de stabilité à l’impression des supports en changeant de motif de remplissage, l’utilisation des supports denses apporte un réel avantage sur la qualité finale de l’impression 3D. Pour bien comprendre, nous allons paramétrer les supports denses pour que les lignes en bleu sur l’image ci-dessus soient finalement totalement pleines et viennent supporter directement au contact du matériau pour préparer un lit le plus précis et stable possible pour optimiser au maximum le résultat visuel de la pièce. Couche de support dense : 3 (minimum) Couche de support dense inférieur : 3 (minimum) Taux de remplissage du support dense : 100% Nous ajoutons au minimum 3 couches pour la composition des supports denses avec un taux de remplissage de 100% afin de créer

L’impression 3D dans l’éducation – Les élèves se connectent avec RaiseCloud

Cas client : L’impression 3D dans l’éducation avec la solution complète de Raise3D Pourquoi l’éducation Les avantages de Raise3D dans l’éducation Raise3D Pro2 Raise3D Pro2 Plus Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on email Email Les écoles sont le lieu où naissent les idées et les esprits les plus jeunes et les plus brillants en matière d’ingénierie. En tant qu’incubateurs d’idées innovantes en matière d’ingénierie, elles sont durables et résoudront de nombreux problèmes environnementaux et économiques. Les imprimantes Raise3D Pro2 et Raise3D Pro2 Plus, grandes favorites de l’industrie, sont connues pour leurs normes de qualité rigoureuses, l’incorporation d’une large sélection de matériaux techniques avancés et les grands volumes de fabrication. Raise3D est aussi à l’aise chez Boeing ou à la NASA, que dans un cours de robotique ou d’impression 3D dans une école secondaire locale. Un choix fiable pour l‘impression professionnelle grand format, mais assez intuitif et facile à utiliser pour l’étudiant en ingénierie, les imprimantes de la série Raise3D Pro2 sont installées dans de plus en plus de lycées et d’universités dans le monde entier. Le fait que toutes les imprimantes puissent être gérées par un seul système permet de gagner beaucoup de temps. Quelques avantages appréciés par les enseignants Impression à distance : Un enseignant ou un élève peut désormais donner des ordres d’impression à n’importe quelle imprimante 3D depuis son domicile, les mettre en pause et visualiser la progression de l’impression à distance grâce à la caméra intégrée fournie avec chaque imprimante Raise3D. Imprimer plusieurs dessins à la fois : avec son grand format d’impression, il est possible d’imprimer plusieurs projets d’élèves en même temps sur la même imprimante. Cadre entièrement fermé avec système de filtration HEPA silencieux : Le fait que l’imprimante soit également fermée rend ce modèle parfait pour une utilisation en milieu scolaire. L’enceinte entièrement fermée empêche les émanations dangereuses de pénétrer à l’intérieur et les mains curieuses d’entrer. L’enceinte fermée et le lit chauffant permettent un meilleur contrôle de la température, de sorte que les élèves peuvent explorer toutes sortes de matériaux ayant des caractéristiques différentes. Fiabilité : Les imprimantes Raise3D Pro2 et Pro2 Plus sont des imprimantes de production et de qualité industrielle, ce qui signifie une autonomie de fonctionnement de 24 heures sur 24, 7 jours sur 7 et une qualité d’impression constante. Télécharger le cas client complet Découvrez pourquoi l’éducation choisie les imprimantes et la gamme Raise3D pour équiper les écoles. imprimante 3D professionnelle Imprimante 3D Raise3D Pro 2 € € € Avis de notre expert 5/5 Grand format d’impression Polyvalence et précisions Double extrusion Acheter Raise3D Pro2 imprimante 3D professionnelle Imprimante 3D Raise3D Pro 2 Plus € € € Avis de notre expert 5/5 Grand format d’impression Polyvalence et précisions Double extrusion Acheter Raise3D Pro2 Plus

Imprimante 3D IDEX : Extrudeurs indépendants sur Raise3D E2

Imprimante 3D IDEX : quelles sont les avantages de cette technologie ? La technologie IDEX Pourquoi choisir la technologie IDEX ? Mode duplication et mode miroir Diviser vos temps d’impression par deux Optimiser sa production Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email La technologie IDEX est récente et propose de nombreux avantages en comparaison avec les imprimantes 3D à double extrusion standard. L’imprimante Raise3D E2 est un parfait exemple de bonne pratique en termes de double extrusion. La technologie IDEX embarqué dans cette imprimante permet d’optimiser et d’augmenter les capacités de production de cette imprimante 3D. Comment imprimer en double extrusion sur Raise3D ? Découvrez les bonnes pratiques pour réussir à coups sur vos impressions avec votre imprimante Raise3D. Lire le guide maintenant Pourquoi opter pour une imprimante 3D IDEX ? D’abord, il faut comprendre pourquoi cette technologie a été inventée. Sans cette technologie IDEX, les deux extrudeurs sont liés entre eux et forment un seul « bloc ». Cet ensemble est donc relativement lourd et peut entraîner des dégradations lors de l’impression car le poids plus important génère des vibrations qui peuvent appauvrir le rendu final de l’impression de la pièce 3D. De plus, comme les buses sont relativement proches l’une de l’autre, la buse à l’arrêt pendant une impression peut continuer de couler légèrement et donc déposer indirectement de la matière là où vous ne le vouliez pas. La technologie IDEX permet de corriger ces deux problèmes majeurs de la double extrusion. Cette technologie permet d’avoir deux têtes d’extrusion indépendantes sur un même axe X. C’est-à-dire, que vous disposez de deux têtes indépendantes. Cette solution permet de soulager le poids et de le répartir sur l’ensemble de l’axe et ainsi optimiser la qualité et le rendu des impressions 3D. De plus, votre extrudeur et votre buse à l’arrêt pourront être complètement sortis du plateau pendant que l’autre tête sera en train d’imprimer. Ce qui empêchera les coulures imprévues. L’animation ci-dessus présente et compare les deux technologies de double extrusion Imprimantes 3D IDEX : Mode duplication et miroir La technologie IDEX solutionne, nous l’avons vu plus haut, des problèmes sous-jacents à la double extrusion. Le système de têtes d’extrusion indépendantes apporte à lui tout seul de nouveaux modes d’impression 3D. Ces modes sont l’impression en mode miroir et la duplication d’impression. Mode duplication IDEX Ce mode permet notamment d’imprimer simultanément deux fois le même objet en même temps. Les deux extrudeurs se déplaçant de la même manière de chaque côté du plateau. Outre cette capacité à dupliquer un objet. Nous pouvons développer et booster cette fonctionnalité pour la création de petites séries. En effet, sur des pièces de petites tailles, il serait possible d’imprimer 5 à 10 pièces à droite du plateau et avec ce mode de doubler cette production à chaque impression. Cela permettant d’imprimer deux fois plus de pièces et de développer considérablement la production. Mode miroir IDEX Ce mode miroir est très utilisé dans le médical par exemple, où nous pourrions désirer imprimer des semelles orthopédiques. Comme nous aurons besoin d’une semelle pour le pied gauche et une autre pour le pied droit, l’utilisation du mode miroir pourra réaliser cette opération naturellement. Diviser vos temps d’impression par deux Si vous désirez imprimer une pièce 3D symétrique, le mode miroir ou duplication vous permettrait simplement de diviser vos temps d’impression par deux. Simplement en « découpant » votre pièce par la moitié et en imprimant vos deux demi-pièces simultanément avec vos deux extrudeurs. Cette technique, bien que très pratique, nécessite du post-traitement et l’assemblage des deux pièces afin d’en former qu’une seule à la fin de l’impression 3D. Pour des raisons des résistances physiques et mécaniques, cette méthode rendra la pièce plus cassante. Nous vous conseillons de l’utiliser pour des prototypes ou des pièces ayant un usage plutôt visuel. Optimiser sa production avec la Raise3D E2 ? La Raise3D E2 offre de nombreux avantages en termes de technologie comme la détection de l’ouverture de la porte, son enceinte fermée et filtrée ainsi que son système de double extrusion IDEX. Cela en faisant une très sérieuse candidate sur le marché des imprimantes 3D professionnelles. Si vous avez prévu d’acheter une imprimante 3D et de vous lancer dans l’impression de pièces techniques et ou de production. Nous vous recommandons cette machine qui vous permettra de gagner de précieuses heures d’impressions notamment grâce à l’impression miroir ou au mode de duplication. Soyez plus productif et réduisez vos coûts efficacement avec la technologie IDEX. imprimante 3D Imprimante 3D Raise3D E2 € € € Avis de notre expert 5/5 L’imprimante 3D Raise3D E2 est dotée d’un volume d’impression de 330 x 240 x 240mm, d’une enceinte fermée ainsi que d’un système IDEX (deux extrudeurs indépendants) facilitant l’utilisation des modes miroir et double impression. Système IDEX Polyvalence et précisions Double extrusion Enceinte fermée et filtrée Conclusion Cette technologie IDEX se développe de plus en plus. Un des avantages majeurs de cette technologie sur Raise3D est sa capacité à augmenter et à optimiser votre production de pièces 3D. Notre équipe d’experts est disponible à vos côtés et prendra le temps de discuter avec vous de vos besoins présents et futurs pour vous proposer le matériel le plus adapté à vos besoins. Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email

Nouvelle Imprimante Raise3D pour permettre la production de pièces en fibre de carbone

La nouvelle Raise3D permet la production de pièces en fibre de carbone Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Imprimante à fibre de carbone Les caractéristiques de la E2CF Filament industriel PA12-CF Conclusion Le 5 août 2021, le fabricant mondial d’imprimante 3D Raise3D a annoncé les détails de la sortie de sa future imprimante 3D professionnelle de bureau la Raise3D E2CF. Cette imprimante est l‘évolution de la très primée Raise3D E2. Elle est conçue pour imprimer des matériaux renforcés en fibres et est optimisée pour l’impression de la fibre de carbone. Cette imprimante vient se positionner directement dans le secteur industriel en proposant des solutions aux applications de l’aérospatiale, de l’automobile et de la santé, qui ont bien souvent, besoin de produire des pièces avec d’excellent rapport en termes de résistances tout en gardant un poids léger ainsi que des performances élevées. Les caractéristiques de l’imprimante Elle est basée sur le châssis de la très appréciée Raise3D E2. Ce qui fait qu’elle propose les mêmes avantages, comme, par exemple : La technologie IDEX, son plateau de fabrication flexible, la reprise d’impression, les capteurs d’ouverture de porte, et bien d’autres. De plus, cette nouvelle version de la E2 comportera les améliorations ci-dessous pour répondre au besoin de l’impression de matériaux techniques. Les extrudeurs et les buses équipées ont été spécialement renforcés pour permettre une impression optimale du filament PA12-CF que proposera Raise3D avec cette imprimante. De même, le fabricant annonce qu’il sera possible d’imprimer plus de 1000h avec ce filament sans user les composants. Boîtes sèches Boîtes sèches autonomes : pour assurer un processus d’impression stable, la E2CF est équipée de deux boîtes sèches autonomes et étanches développées par Raise3D pour faire face à la forte absorption d’eau des filaments de nylon et de fibres renforcées. Ces boîtes sèches sont fixées à l’imprimante, ce qui permet de maintenir les matériaux dans des conditions d’humidité minimale pendant l’impression. Nouveau procédé de nivellement automatique Nouveau procédé de mise à niveau automatique du lit pour les filaments renforcés de fibres : équipé d’un capteur optique de haute précision permettant d’améliorer le calibrage de la hauteur de la buse, pour une meilleure adhérence de la première couche et de meilleures performances d’impression. Filament Raise3D Industrial PA12 CF La E2 CF s’accompagne du lancement du nouveau filament Raise3D Industrial PA12 CF et de son matériau de support breakaway. Le PA12 CF (densité = 1,04 g/cm3, module de Young = 3,3 GPa, résistance à la traction = 72 MPa, résistance à l’impact = 12,5 kJ/m2) permettra aux utilisateurs de produire des pièces qui répondent aux exigences de légèreté, de précision et de performance durable, avec une finition exceptionnelle qui ne nécessite que peu ou pas de post-traitement. Toutes ces caractéristiques font du PA12 CF le matériau idéal pour les gabarits et les montages, l’outillage d’ingénierie et diverses pièces industrielles d’utilisation finale. En plus de ces matériaux, d’autres filaments à haute performance sont en cours d’approbation pour être utilisés avec l’imprimante. L’effort mondial pour fabriquer des équipements plus efficaces sur le plan énergétique a alimenté une forte demande de pièces à fort rapport résistance/poids. La fibre de carbone est un matériau de choix pour de telles pièces, mais son utilisation en impression 3D était, jusqu’à présent, considérée comme coûteuse. Avec la sortie de l’E2CF, Raise3D comble le vide du marché pour une imprimante 3D de bureau optimisée pour les filaments renforcés de fibres et rendra l’impression 3D de fibres de carbone enfin abordable et simple. Nous sommes convaincus qu’il s’agit d’une étape pertinente dans notre mission de mener la promotion et la mise en œuvre de solutions de fabrication flexibles utilisées pour la production en petit volume ou agile, en supprimant un autre obstacle à l’adoption de la fabrication additive comme alternative à la production traditionnelle. Edward Feng, PDG de Raise3D imprimante 3D ÉDUCATION Imprimante 3D Raise3D E2 € € € Avis de notre expert 5/5 L’imprimante 3D Raise3D E2 est dotée d’un volume d’impression de 330 x 240 x 240mm, d’une enceinte fermée ainsi que d’un système IDEX (deux extrudeurs indépendants) facilitant l’utilisation des modes miroir et double impression. Système IDEX Polyvalence et précisions Double extrusion Enceinte fermée et filtrée Conclusion Le lancement de la nouvelle imprimante 3D de Raise3D est prévu pour la fin du quatrième trimestre 2021, la date finale n’ayant pas encore été fixée. Les prix sont encore susceptibles d’être modifiés mais sont prévus à 3999 € en Europe. N’hésitez pas à nous contacter, même avant la sortie de l’imprimante, pour échanger à son sujet et de vos besoins. Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email

L’impression 3D dans l’industrie automobile

Cas client : Production de pièces automobile via l’impression 3D dans l’industrie Le projet Pourquoi passer à l’impression 3D ? Diviser le temps de fabrication par 5 Raise3D Pro2 Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on email Email La société Unitycoon Co., Ltd. conçoit et créé des pièces détachées pour les plus grandes marques de voiture. Elle a su diversifier et optimiser sa production en intégrant des imprimantes 3D Raise3D au sein même de leur procédure de fabrication. L‘intégration de la fabrication additive dans leur pôle de fabrication et dans le laboratoire R&D à permis de multiplier par 5 le développement de prototype tout en réduisant les coûts de 90%. Pourquoi passer à l’impression 3D ? Longtemps l’entreprise a fonctionné de manière très traditionnelle, en ayant recours à une équipe de spécialiste en interne qui réalisait les moules sur mesure pour la conception des prototypes en les façonnant à la main. Cette méthodologie apportait son lot de conséquences quant à la qualité des moules produits. Il n’était pas rare de voir des erreurs de côtes ou de respect dimensionnel dût à la réalisation manuelle de ces derniers. Il fallait alors itérer et relancer la fabrication d’un nouveau moule pour corriger les erreurs jusqu’à obtenir le moule de prototypage parfait. L’utilisation de l’imprimante Raise3D pour les tests de prototypes permet de raccourcir notre cycle de développement. Notre vitesse de développement est multipliée par 5, et le coût est réduit de 90%. CEO. Unitycoon Co., Ltd. Diviser son temps de production par 5 Dans ce cas client téléchargeable ci-contre, vous apprendrez comment la société Unitycoon a intégré une solution de fabrication additive de production autour des imprimantes Raise3D et comment cette même société a réduit de 90% le coût de la production de leurs pièces détachées et de leurs prototypes grâce à la fabrication additive. Télécharger le cas client complet Découvrez comment réduire les temps de production par 5 et les coûts de production de 90% avec l’impression 3D. imprimante 3D professionnelle Imprimante 3D Raise3D Pro 2 € € € Avis de notre expert 5/5 Grand format d’impression Polyvalence et précisions Double extrusion Acheter Raise3D Pro2

Raise3d firmware – Le mettre à jour sur la Pro2 et E2 ?

Comment mettre à jour votre firmware sur votre imprimante Raise3D Pro2 ou E2 ? Pourquoi mettre à jour le firmware ? Mise à jour sur la série Pro2 Mise à jour de la E2 Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Si vous possédez ou si vous venez d’acheter une imprimante 3D Raise3D vous vous êtes sûrement déjà demandé si vous deviez faire des mises à jour de votre imprimante 3D. La réponse est simple et c’est : oui. Nous vous recommandons de vérifier régulièrement l’actualité de votre imprimante sur notre blog pour suivre les nouvelles sorties des firmwares Raise3D. Pourquoi mettre à jour le firmware Raise3D ? En fait, cela n’est pas obligatoire mais fortement recommandé. Le fabricant Raise3D réalise régulièrement des mises à jour et ce pour diverses raisons. Améliorations du fonctionnement de la machine, de la gestion du gcode, ajout de fonctionnalités, etc. Aussi, nous vous recommandons les mises à jour du firmware de vos Raise3D. Vous rencontrerez moins de problèmes avec un firmware de dernière génération et à jour car celui-ci contiendra toujours plus de nouveautés et de correctifs qu’un vieux firmware démodé. Réglage plateau (calibration Z-Offset) imprimante Raise3D (E2, Pro2, Pro2 Plus) Après une mise à jour de votre imprimante, nous vous recommandons de recalibrer votre imprimante pour être certain de vos paramètres avant de relancer des impressions. Lire le guide maintenant Mise à jour firmware sur la série Raise3D Pro2 La mise à jour sur les imprimantes Raise3D Pro2 et Raise3D Pro2 Plus est assez simple à réaliser. Il y a cependant quelques prérequis : Commencez par vous munir de la clé USB vendue avec la machine (ou une autre clé USB que vous utilisez le cas échéant). Ensuite, rendez-vous sur le site de Raise3D pour télécharger la dernière version du firmware : Pro2 Series – 0-0-66 Déposez le fichier téléchargé à la racine de la clé USB (sans le renommer). Brancher la clé USB sur le côté de l’écran tactile et allumer l’imprimante. Dans le menu « Print », cliquez sur la clé USB « USB Storage » et chercher le fichier Cliquer sur le fichier pour lancer la mise à jour. Veillez à bien attendre tout au long de la procédure de mise à jour et de ne pas éteindre votre imprimante pendant toute la durée de l’installation de la mise à jour. Une fois la mise à jour terminée, depuis l’écran d’accueil de l’imprimante : Rendez-vous dans « Settings » et vous devriez voir une ligne « FIrmware Version » avec la version 0-0-66 d’afficher. Cela signifie que votre firmware a bien été mis à jour. imprimante 3D professionnelle Imprimante 3D Raise3D Pro 2 Plus € € € Avis de notre expert 5/5 L’imprimante 3D Raise3D Pro 2 Plus est reconnue pour son efficacité et sa polyvalence sur ce grand format d’impression. Équipée d’un système de double extrusion mobile, puissant et performant, elle répond aux demandes les plus exigeantes. Grand format d’impression Polyvalence et précisions Double extrusion Temps d’impression parfois élevée Précision variable selon matériau Mise à jour firmware sur la série Raise3D E2 Pour la Raise3D E2, la méthode de mise à jour est relativement similaire. Nous vous recommandons de récupérer la clé USB vendue avec votre imprimante (ou un autre) et de la formater en FAT32. Ensuite, télécharger le dernier firmware sur le site officiel du fabricant et veillez à prendre la version du Motion Controller Board Firmware pour la Raise3D E2 : E2 0.3.609 Déposez le fichier téléchargé à la racine de la clé USB (sans le renommer). Brancher la clé USB en haut de la machine et allumer l’imprimante. Cliquez sur le menu « Settings » Puis cliquez sur le menu « Print », et naviguez jusqu’à trouver le fichier de firmware sur la clé USB. Cliquez sur le fichier pour l’envoyer à l’imprimante. Cliquez sur « Settings » puis sur « Restart » (l’installation débutera lors du redémarrage) L’installation débute alors pendant le redémarrage de l’imprimante où il vous est demandé si vous souhaitez installer le nouveau firmware Raise3D ou si vous souhaitez ignorer cette étape. Choisissez d’installer le firmware et suivez la procédure. Veillez à bien attendre que toute la procédure soit terminée pour redémarrer ou éteindre l’imprimante. De même, une fois finie et l’imprimante redémarrée, vérifier que la mise à jour est bien réalisée depuis le menu Settings en regardant le paramètre « Firmware Version ». Celui-ci devant correspondre à la version du firmware que vous avez téléchargé. imprimante 3D ÉDUCATION Imprimante 3D Raise3D E2 € € € Avis de notre expert 5/5 L’imprimante 3D Raise3D E2 est dotée d’un volume d’impression de 330 x 240 x 240mm, d’une enceinte fermée ainsi que d’un système IDEX (deux extrudeurs indépendants) facilitant l’utilisation des modes miroir et double impression. Système IDEX Polyvalence et précisions Double extrusion Enceinte fermée et filtrée Conclusion Raise3D facilite la mise à jour de ces imprimantes en proposant un système de mise à jour automatique via une clé USB. En plus d’être performant, ce procédé est rapide et vous pouvez mettre à jour votre imprimante en 5 minutes chrono. Cela vous apportera un lot de nouveautés à chaque fois, n’hésitez donc pas à vérifier régulièrement les dernières nouveautés et mises à jour disponibles sur notre blog. Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email

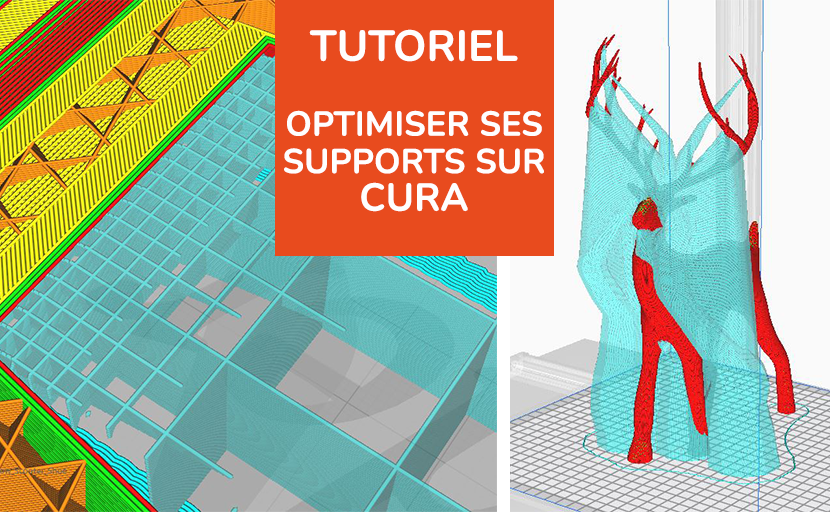

Optimiser vos supports sur Cura

Tuto Cura SUPPORTS : Optimisez vos supports d’impression3D Nos explications en vidéo La structure de support Profils par défaut Optimisation du temps Optimisation de la qualité Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Cura support : Ce tutoriel sera réalisé sur le logiciel Cura mais les connaissances et astuces seront également valables pour d’autres logiciels comme ideaMaker ou Simplify3D. Les supports d’impression 3D sont souvent nécessaires pour réussir la fabrication de vos objets imprimés en 3D. Ces structures de supports sont importantes et vont rendre possible l’impression de pièces aux géométries « moins adaptées » à ces technologies d’imprimantes 3D FDM. La génération de support se fait depuis le logiciel de programmation de votre modèle 3D, votre slicer. C’est ce logiciel (Cura) qui va analyser la position et la forme de votre modèle 3D afin de déterminer selon son orientation les zones nécessitant un soutien pour leur construction. Guide de l’impression 3D Découvrez et comparez les différentes technologies d’impression 3D dans notre guide de découverte de l’impression 3D. A savoir que selon la technologie utilisée, les besoins de supports sont différents. Lire le guide maintenant Notre expert vous explique tout en vidéo Cura Support – La structure en détail Dans le but de vous donner toutes les clés pour gérer efficacement la fabrication de vos supports, il semble important de rappeler les éléments qui constituent un support. Comment est structuré et généré votre support d’un point de vue logiciel ? Le remplissage du support Le remplissage du support est le corps de votre structure de support. C’est l’échafaudage qui va grandir en même temps votre modèle 3D de manière à être présent au moment où il devra servir de soutien à la zone imprimée. La distance en Z La distance en Z (ou l’espace) correspond sur Cura à l’espace de vide laissé entre le haut des supports et le modèle. Cet espace a pour but de permettre le décrochage post impression. Sans cet espace, les couches fusionnent et ne seront pas retirables. L’interface de support L’interface de support est optionnelle mais très pratique. Cette interface fait le lien entre le remplissage du support et la distance en Z. Cette interface à pour but de modifier la densité et le motif de votre structure de supports quelques couches avant le dépôt des couches du modèle 3D. Cura : Les supports par défaut La première chose que nous allons vérifier est le comportement par défaut du logiciel Cura selon le profil d’imprimante et de filament utilisé. Il est important de comprendre comment le logiciel Cura va créer les supports lorsqu’on utilise les paramètres par défaut des profils d’impression. Nous allons évoquer ici le comportement par défaut des profils poru filament PLA des fabricants Creality et Ultimaker, de manière à avoir une vision plus complète des automatismes des profils. Cura Support : Profil Creality Ender 3 – PLA Générique – Profil 0.16 On constate plusieurs informations : 51° d’angle max sans support Structure en motif Zigzag avec des lignes à 90°C Densité de 20 % Interface 33% en grille 1 paroi autour du support Distance Z = 0.16 mm Cura Support : Profil Ultimaker S5 – PLA Ultimaker – Profil 0.15 On constate plusieurs informations : 60° d’angle max sans support Structure en motif Zigzag avec des lignes à 90°C Densité de 15% Pas d’interface 0 paroi autour du support Distance Z = 0.3 mm Avec le même logiciel Cura et l’utilisation des profils génériques des fabricants, on note de nettes différences dans la gestion par défaut des supports. Étonnamment, la version proposée par défaut par Creality est plus performante que celle d’Utimaker. L’ajout de l’interface et une distance Z plus adaptée vont donner l’avantage au profil du filament PLA générique des profils Creality. Rappel important : Pour Ultimaker les profils supports seront mieux développés pour la gestion double extrusion de ses imprimantes. Cura support : Optimisation des temps d’impression (et quantité) L’optimisation de son impression passe aussi par l’amélioration de ses supports d’impression. Pour commencer, nous allons travailler sur la réduction des temps d’impression (et en même temps la réduction de la consommation de matériau). La valeur d’angle Cette valeur d’angle de porte-à-faux de support est la donnée qui va dicter le besoin ou non de support et ainsi sa génération automatique. Cette inclinaison va permettre de positionner des supports à partir du moment où le porte-à-faux est trop important pour être maintenue sans. Une valeur faible va déclencher davantage de supports alors qu’une version à 89° ne déclenchera du support que pour les zones horizontales. Par défaut, une valeur de 50-55 °C fonctionne bien pour la majorité des imprimantes, des profils et des matériaux. 40° 60° 89° Nombre de lignes de paroi de support Sur Cura, la paroi de support est une coque qui vient encercler la structure de remplissage du support. Cette paroi a pour but de renforcer et fiabiliser vos supports. Dans le cas de support qui monte peu en hauteur ou qui sont assez massifs, cette coque supplémentaire va ajouter inutilement du temps d’impression. Elle va aussi rendre plus complexe le décrochage du support. Rotation vs interface La zone de contact avec les modèles 3D est cruciale. En utilisant une interface, on permet d’utiliser les dernières couches de support pour la création d’une structure à densité et motif différents. Cette action peut parfois être remplacée par une simple rotation de l’objet qui verre ainsi naturellement ses lignes de support s’imprimer en diagonale par rapport à son objet. L’interface va homogénéiser la surface en utilisant une structure en grille à densité 33%. Mais dans certains cas, le fait de générer un support en ligne à 20-25%, bien orienté sera tout aussi efficace et moins chronophage. Cura Support conique L’activation des supports coniques (onglet expérimental de Cura) est simple, rapide et efficace. Voire même, très efficace sur les modèles nécessitant beaucoup de supports. Comme son nom l’indique, les supports prennent une forme conique en limitant la consommation

Comment réussir le post traitement de vos impressions 3D ?

Comment réussir le post traitement de vos impressions 3D FDM ? À quoi sert le post-traitement ? Ponçage Apprêts PolySmooth : un filament auto lissant Astuce avec de l’ABS Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Si vous avez pour habitude d’imprimer sur des imprimantes 3D FDM, vous savez qu’il est parfois compliqué de se séparer des « lignes » qui apparaissent sur vos impressions et qui sont en fait simplement les couches imprimées par votre imprimante qui restent visibles. Que vous possédiez une Creality Ender 3 V2 ou une Raise3D Pro2 par exemple, cela ne changera que peu de choses. Ce besoin en post traitement de vos impressions 3D vient essentiellement de la technologie FDM. Guide de l’impression 3D Découvrez et comparez les différentes technologies d’impression 3D dans notre guide de découverte de l’impression 3D Lire le guide maintenant À quoi sert le post traitement de vos impressions 3D ? Le post-traitement est l’opération que vous pouvez effectuer après l’impression de votre pièce 3D. Il a pour but de lisser ou d’atténuer l’effet des couches visibles de votre pièce. Cette étape est purement esthétique et pourrait même nuire au respect dimensionnel de votre pièce. Il existe plusieurs techniques et nous allons voir et découvrir les différences entre ces dernières dans cet article. Quelques recommandations avant de post traiter vos pièces Avant toute chose et surtout avant de commencer à post traiter vos pièces fraîchement imprimées. Posez-vous la question suivante : Auriez-vous pu vous enlever du travail de post-traitement en changeant vos paramètres d’impression ? C’est fort possible que oui, n’oubliez pas que ce qui rend le post traitement de vos impressions 3D nécessaire est la couche qui va rester visible après l’impression. Pensez donc tout de suite à imprimer avec une petite buse et avec la plus faible hauteur de couche possible. De même, si votre impression 3D nécessite d’être imprimé avec des supports, prenez du temps pour les retirer correctement. Plus vous prendrez de temps à bien retirer vos supports et moins vos impressions vous demanderont de post traitement. De même, pensez à optimiser l’utilisation des supports avant d’imprimer. Attention sécurité Nous vous recommandons de toujours porter un masque et des lunettes de protection pendant les différentes étapes ou techniques de post-traitement et de bien ventiler vos pièces. Il est très facile d’avoir des particules volatiles dans l’air, alors protégez-vous. Post-traiter une pièce avec le ponçage Cela peut sembler simple à première vue, mais cette technique bien que très efficace prend énormément de temps pour arriver à un résultat parfait. En effet, pour bien utiliser cette technique, et comme dans toute opération de ponçage, nous vous recommandons de partir d’un grain fort ou moyen (120/150) et d’aller vers des grains de plus en plus fins (600, 800, 2000, etc.) suivant la finition que vous désirez pour obtenir une impression 3D la plus lisse possible. Cette technique est difficile sur les pièces comprenant de petits recoins car ces zones deviennent vite très difficiles d’accès. Poser un apprêt sur vos pièces 3D Nous vous conseillons d’effectuer cette technique après un minimum de ponçage. Cela dit, suivant l’état de surface finale de votre pièce à la fin de l’impression, vous pourriez simplement passer à la pose de l’apprêt. La pose d’un apprêt remplisseur ou garnissant permettra de boucher les interlignes entre les couches de votre impression et ou les défauts de votre pièce. Une fois cette étape réaliser, nous vous conseillons de poncer à nouveau votre pièce pour avoir un résultat le plus précis et lisse possible. Cette étape est clairement décisive sur votre rendu final. Il est fortement conseillé de bien nettoyer et dégraisser votre print une fois cette étape terminée avant de passer à la peinture par exemple. Le Polysmooth : Un filament miracle ? Le Polysmooth de chez Polymaker est un filament qui permet d’être lissé très facilement et rapidement dans une unité de lissage Polysher du même fabriquent. Ce matériau est donc obligatoirement utilisable avec le Polysher. Ce produit vous évitera de longues heures de ponçage et d’enduit ou d’apprêt. Vous resterez concentrer sur vos impressions et laisserez le post-traitement à la machine. Vous n’avez qu’à déposer votre pièce en Polysmooth directement dans le Polysher, régler le temps de lissage et lancer la machine. Votre pièce va naturellement se lisser et vous apportez un rendu lisse et soyeux. FILAMENT LISSE PolySmooth Gris – 2.85mm – 750 g € Avis de notre expert 5/5 Le PolySmooth Gris de Polymaker est un filament 3D permettant d’obtenir des pièces lisses une fois le post-traitement effectué dans Polysher de Polymaker. Achat PolySmooth Gris – 2.85mm – 750 g SOLUTION POST-TRAITEMENT Polysher Polymaker – Solution de lissage/polissage € Avis de notre expert 5/5 Le Polysher de Polymaker est un outil de lissage / polissage simple d’utilisation pour des modèles imprimés en 3D. Achat Polysher Polymaker Astuce avec de l’ABS Pour l’ABS il existe une méthode de lissage spécifique. Nous l’avons vu dans notre article sur le jus d’ABS mais l’acétone permet de faire fondre l’ABS. En utilisant ce procéder et en exposant vos impressions à des vapeurs d’acétone vous pourrez lisser efficacement vos impressions 3D en ABS. Cette méthode reste tout de même relativement exotique et présente pas mal de danger pour la santé. L’acétone étant un produit peut recommandable. Faites donc bien attention si vous choisissez d’essayer cette technique. Réussir une impression 3D en ABS Toutes les trucs et astuces pour réussir à imprimer à coup sûr de l’ABS sur votre imprimante 3D Lire le guide maintenant Conclusion Il existe bien des techniques différentes pour réaliser le post traitement de vos impressions 3D. Ces techniques évoluent avec le temps et les nouvelles technologies d’impression. Si vous utilisez d’autres techniques pour le lissage et le post traitement de vos pièces 3D n’hésitez pas à les partager avec notre communauté dans les commentaires. Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email

Impression 3D grand format : Un récif corallien plus grand que nature