- SAV / Réparation en France

- 🚚 Livraison gratuite

- 📦 Retour sous 14 jours

- ✉️ Service Client / Technique

-

4.9/5

Cas client : Production de pièces automobile via l'impression 3D dans l'industrie

- imprimantes 3D, Avancé, Cas client

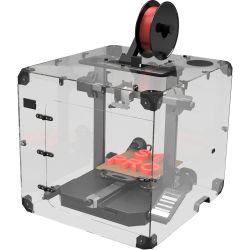

La société Unitycoon Co., Ltd. conçoit et créé des pièces détachées pour les plus grandes marques de voiture. Elle a su diversifier et optimiser sa production en intégrant des imprimantes 3D Raise3D au sein même de leur procédure de fabrication.

L‘intégration de la fabrication additive dans leur pôle de fabrication et dans le laboratoire R&D à permis de multiplier par 5 le développement de prototype tout en réduisant les coûts de 90%.

Pourquoi passer à l’impression 3D ?

Longtemps l’entreprise a fonctionné de manière très traditionnelle, en ayant recours à une équipe de spécialiste en interne qui réalisait les moules sur mesure pour la conception des prototypes en les façonnant à la main.

Cette méthodologie apportait son lot de conséquences quant à la qualité des moules produits. Il n’était pas rare de voir des erreurs de côtes ou de respect dimensionnel dût à la réalisation manuelle de ces derniers.

Il fallait alors itérer et relancer la fabrication d’un nouveau moule pour corriger les erreurs jusqu’à obtenir le moule de prototypage parfait.

L'utilisation de l'imprimante Raise3D pour les tests de prototypes permet de raccourcir notre cycle de développement. Notre vitesse de développement est multipliée par 5, et le coût est réduit de 90%.

CEO. Unitycoon Co., Ltd.

Diviser son temps de production par 5

Dans ce cas client téléchargeable ci-contre, vous apprendrez comment la société Unitycoon a intégré une solution de fabrication additive de production autour des imprimantes Raise3D et comment cette même société a réduit de 90% le coût de la production de leurs pièces détachées et de leurs prototypes grâce à la fabrication additive.

Télécharger le cas client complet

Découvrez comment réduire les temps de production par 5 et les coûts de production de 90% avec l'impression 3D.

imprimante 3D professionnelle

- Grand format d'impression

- Polyvalence et précisions

- Double extrusion