Comment imprimer en double extrusion sur Raise3D

Comment utiliser la double extrusion sur les imprimantes Raise3D ?

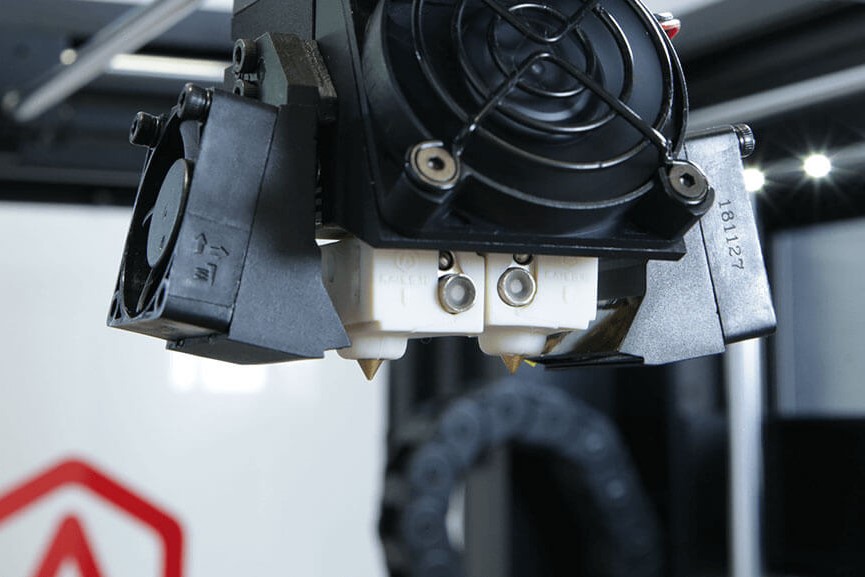

Une imprimante 3D à dépôt de filament ou FDM/FFF peut exister en version dite à simple extrusion ou double extrusion. Le fabricant Raise3D propose deux séries d’imprimantes 3D différentes, la Pro2 et la E2 et toutes les deux sont équipées de la double extrusion. Ces imprimantes permettent en effet l’utilisation de deux matériaux via un double système d’extrusion et deux buses. Nous allons donc voir comment s’utilise la double extrusion et quelles sont les possibilités offertes. Sur les imprimantes Raise3D : Comment utiliser la double extrusion ? L’utilisation de ce type d’imprimante est assez proche des imprimantes simples extrusion plus traditionnelle, mais elles nécessitent quelques points de vigilance ou calibrations spécifiques.

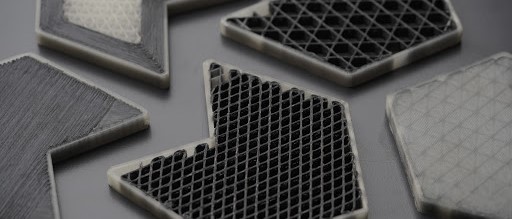

Ajouter de la texture sur vos impressions grâce à ideaMaker

Vous souhaitez tester cette fonctionnalité du logiciel ideaMaker et apporter à vos modèles 3D un aspect texturé ou des motifs, consultez l'article à ce sujet.

Dans cet article, nous allons donc voir quelles sont les calibrations importantes, quelles sont les possibilités de ces impressions, et leurs limites. Pour terminer, nous mettrons en avant les difficultés liées à ce type d’impression ainsi que les différences qui existent entre les modèles Pro2 et E2 du fabricant Raise3D.

Comment utiliser la double extrusion Raise3D : Les calibrations

Calibrer son imprimante 3D est très important afin d’obtenir la qualité et la fiabilité maximale. La calibration du plateau, et des flux d’extrusion sont des calibrations courantes et déjà nécessaires pour les imprimantes en simple extrusion, elles le seront tout autant en double extrusion. Certaines calibrations complémentaires sont néanmoins nécessaires. En effet, il faut s’assurer du bon positionnement des deux buses par rapport au plateau et entre elles. Ces réglages ou calibrations sont appelés calibration du Z-offset et calibration de l’écart X/Y.

Double extrusion Raise3D : Calibration des Z-offset

Calibrer ses Z-offset est une des caractéristiques nouvelles de l’impression en double extrusion. Habituellement, on s’assure simplement que la position de la buse d’extrusion lorsqu’elle est à son origine (début d’impression) est à la bonne distance par rapport au plateau de fabrication. En double extrusion, cela concerne maintenant deux buses, et plutôt que de déplacer le plateau, il faudra s’assurer que les buses sont à hauteur identique lorsqu’elles sont en action. Il existe sur ce point une différence importante selon le type d‘imprimante Raise3D utilisé.

La série Raise3D Pro2 fonctionne avec des buses mobiles qui sont intégrées dans la même tête d’impression. Les buses sont mobiles et vont donc être montées ou descendues selon qu’elle soit utilisée ou non. Ce mouvement de monter / descente des buses conditionne leur position de Z-offset. En effet, la logique ici est de vérifier si la position des buses lorsqu’elles sont alternativement en position basse (impression) est identique et correcte par rapport au plateau. Si vous constatez que ce n’est pas le cas (suite à un démontage de buse, de hotend ou un remplacement), il faudra alors manuellement repositionner le hotend (et par défaut la buse) à la bonne distance en prenant en référence la buse qui est déjà calibrée par rapport au plateau.

Dans le cas de l’imprimante Raise3D E2, la gestion de ces offset est différente. Étant donné que les têtes d’impression sont indépendantes, ici pas de mobilité de monter descente. En effet, sur la E2, les buses doivent être à la même hauteur et en capacité d’imprimer toutes deux sur le plateau en même temps (avantage du système IDEX). Le menu de l’imprimante Raise3D E2 intègre un outil de calibration qui permet de vous guider dans ces étapes de calibration.

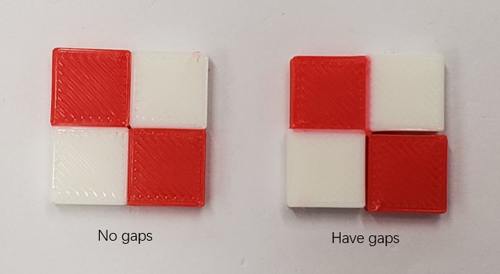

Double extrusion Raise3D : Calibration de l'écart X/Y

Le réglage de l’écart X/Y correspond à la position respective des buses l’une par rapport à l’autre. Imprimer en double extrusion avec Raise3D nécessite de s’assurer de la bonne calibration des deux buses entre elles. Pour illustrer cette problématique, il faut imaginer que l’imprimante considère par défaut un écart précis entre ces deux buses. Cet écart théorique doit être ajusté au mieux afin de s’assurer un bon alignement entre l’impression réalisée avec la buse de gauche et celle de droite. Le fabricant Raise3D via son logiciel ideaMaker met à disposition une série de doubles fichiers stl à imprimer afin de corriger et d’aligner parfaitement ces valeurs d’écart en X et en Y. Les procédures sont assez semblables pour les deux modèles d’imprimante de Raise3D. Pour la Pro2, le test d’impression est a configurer depuis ideaMaker alors que pour la E2, ce test est disponible depuis le menu de l’imprimante.

Quels sont les possibilités de la double extrusion sur Raise3D ?

Les possibilités offertes par les imprimantes à double extrusion sont multiples. Avec les imprimantes Raise3D et leur logiciel IdeaMaker, il est offert une totale liberté sur le paramétrage des deux filaments. L’impression de deux filaments peut se faire selon différents besoins et attentes. C’est ce que nous allons explorer dans la suite de cet article.

L'impression en bi color

L’utilisation la plus courante de la double extrusion sur Raise3D concerne l’utilisation de deux filaments de même type (deux bobines de filament PLA de couleurs différentes par exemple). Cette pratique permet en effet la fabrication d’objet bicolore.

Utilisant deux STL à fusionner pour différencier les zones de couleurs, cette pratique est extrêmement simple à mettre en œuvre. Il suffit au niveau logiciel d’attribuer les buses (et de fait la couleur) souhaités selon la partie de l’objet concerné. Une fois cette attribution de buse faite, il suffira de fusionner les modèles 3D afin qu’il retrouve leur origine et centre respectif. Si jamais, lors de la modélisation les origines n’étaient pas communes, un rapprochement manuel reste faisable. Cette utilisation de la double extrusion en tant que bi-couleur est la plus courante pour diversifier ou personnaliser les réalisations 3D.

Impression PLA - PLA

L'impression de support

Les imprimantes 3D à double extrusion ont aussi l’avantage de pouvoir utiliser leur seconde buse pour la fabrication de support. La difficulté de retrait des supports ou parfois même le manque d’accès a ces derniers rendent complexe l’impression de certains modèles 3D sur des imprimantes à buse unique.

Grâce à leurs deux buses, les imprimantes Raise3D permettent d’utiliser la seconde buse pour l’extrusion d’un matériau dédié à cette fabrication. Les filaments solubles type PVA ou détachables type Polysupport sont des exemples typiques de matériaux exploitables par les imprimantes à double extrusion. Le logiciel IdeaMaker permet aussi d’aller encore plus loin. En utilisant la fonction support dense, il est possible d’utiliser la matière support (détachable ou soluble) seulement dans la zone de contact. Cette fonctionnalité permet généralement un gain de temps ou l’économie d’un filament coûteux.

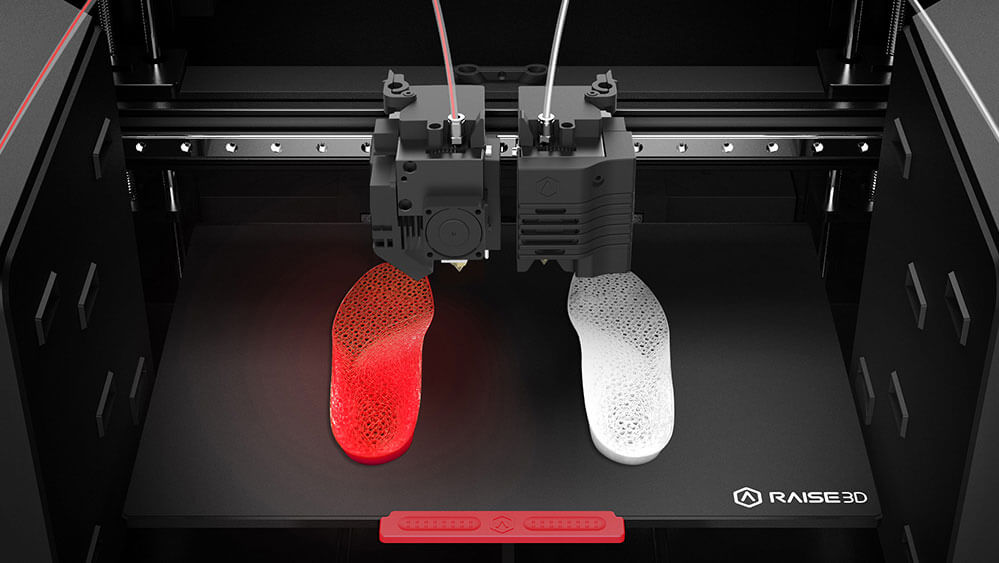

Impression Nylon (en noir) - Support PVA (en blanc)

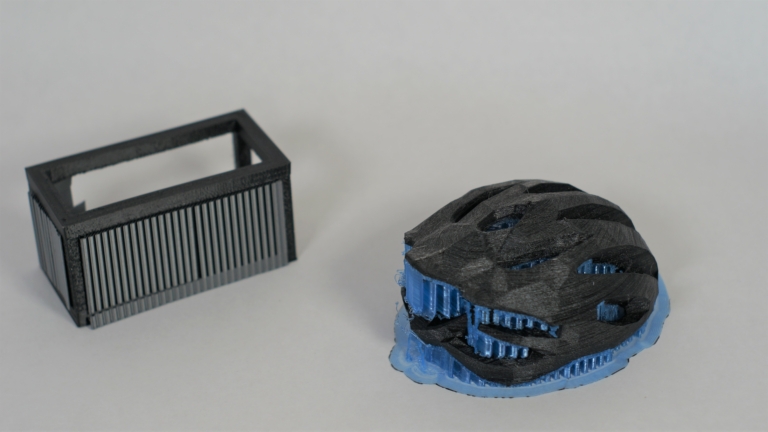

L'impression en bi matériau

Une seconde possibilité offerte en double extrusion et disponible sur les Raise3D est la possibilité de travailler deux matériaux de types différents. On pourra dans ce cas imaginer exploiter au mieux les performances et limites de chacun des matériaux. En effet, le logiciel des imprimantes Raise3D Pro2 ou E2, IdeaMaker, donne la possibilité d’utiliser deux matériaux distincts dans un même modèle 3D.

Il est possible par exemple de dédier un matériau spécifique pour la partie extérieure de l’objet (les coques) et un autre pour le remplissage. L’utilisation de filaments techniques trouve alors ici une possibilité d’optimisation importante. En effet, en utilisant un filament spécifique, souple, étanche ou résistant au frottement à l’extérieur (filament nylon ou flexible par exemple), il est généralement moins coûteux et parfois plus intéressant d’utiliser un filament plus basique pour la fabrication du corps interne de l’objet (remplissage). En séparant le remplissage des coques externes via le logiciel ou en anticipant cela lors de la conception, cette fabrication en bi matériau permet une maximisation et une optimisation des propriétés de votre pièce imprimée. Cette fonctionnalité est fortement liée au choix des matériaux et leur compatibilité (voir plus bas).

L’avantage des imprimantes Raise3D et de leur logiciel est cette possibilité d’essayer, de tester, d’innover au travers de toutes les combinaisons envisageables.

Impression Nylon (en noir) - PETG (en bleu)

L'impression optimisée

Les dernières possibilités qu’apportent les imprimantes Raise3D et leur double extrusion concernent encore davantage les optimisations. L’usage d’un matériau particulier pour la réalisation du radeau uniquement par exemple est un des points intéressant pour l’utilisation de filament technique sensible en termes d’adhérence plateau.

On peut également envisager l’utilisation du même matériau dans les deux buses mais avec un diamètre différent pour chacune des buses. Une petite buse pour l’impression des détails externes et une plus grosse consacrée au remplissage par exemple.

Une dernière astuce qui regroupe différente facette de la double extrusion est par exemple l’utilisation de filament PLA pour la création de support pour le flexible par exemple.

Impression TPU (en noir) - PLA pour le support (en gris et bleu)

Les difficultés de la double extrusion : Raise3D Pro2 / E2

Utiliser son imprimante 3D en double extrusion ajoute forcément une complexité supplémentaire et nécessite une attention plus poussée sur certains points de vigilance.

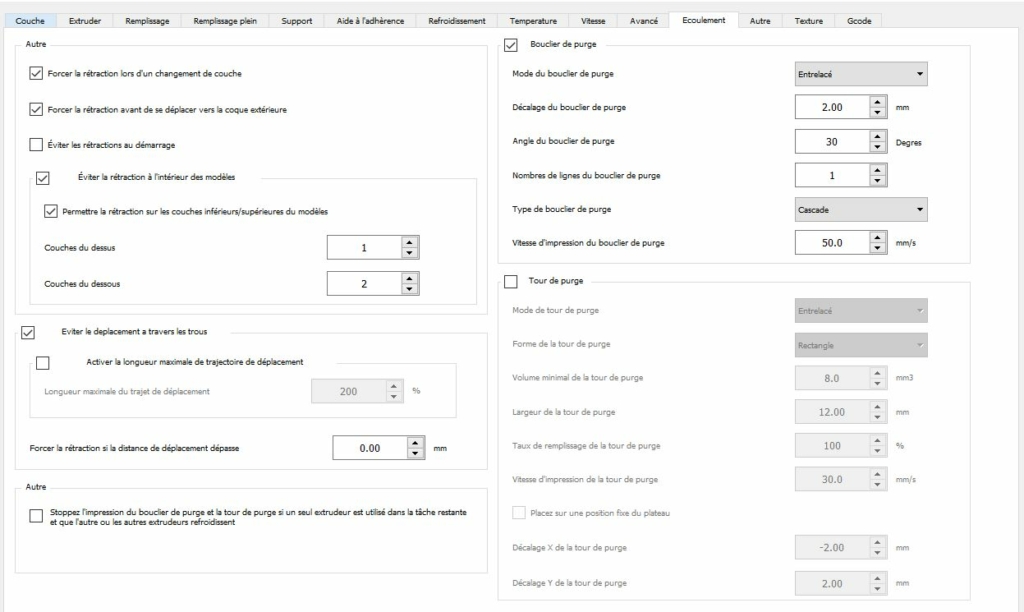

Le premier challenge va concerner la capacité de l’imprimante à ne pas laisser de matière couler anormalement lors des changements de buses. Selon le filament utilisé et via un certain nombre de nouveaux paramètres, il va être possible de travailler sur les résidus d’extrusion crée lors du changement de buse, ou plus généralement, la mise en pause d’un des deux extrudeurs.

Ce phénomène de coulure aussi appelé oozing existe déjà en simple extrusion mais est plus important encore à contrôler en double extrusion. En effet, naturellement, les buses étant chaudes et le filament présent dans celle-ci, elles risquent de continuer à laisser couler du filament quelques secondes même après avoir procédé à l’inversion des buses. Pour pallier à cela, le réflexe à avoir est le même qu’en simple extrusion, ajuster sa température d’extrusion à la baisse et augmenter les valeurs de rétraction.

Le bouclier de purge ou la tour de purge sont également utiles et très efficaces pour éviter ces résidus collés au bout de la buse. La construction d’une paroi ou d’une tour indépendante permettant cette purge en dehors du modèle 3D est grandement bénéfique.

L’autre facteur à prendre en compte est la température de veille de l’extrudeur inactif. C’est la température à laquelle va se stabiliser la buse pendant cette phase d’interruption d’impression. Le but de cette température de veille est de limiter le temps d’attente au moment de la reprise d’impression. Ce paramètre de température de veille est d’ailleurs corrélé aux paramètres de rétraction du changement de buse. Certains filaments comme le PVA supportent parfois mal ces pauses et ont tendance à encrasser voire boucher la buse. Il faudra donc être vigilant sur ces paramètres. En sachant que plus du filament est extrudé entre chaque pause, moins le risque de bouchage est important.

Un autre aspect qui peut surprendre est que le logiciel laisse la possibilité d’utiliser toutes les combinaisons de matériaux imaginables. En réalité, ce n’est pas si simple, il faut être conscient des limites et de la compatibilité des matériaux entre eux.

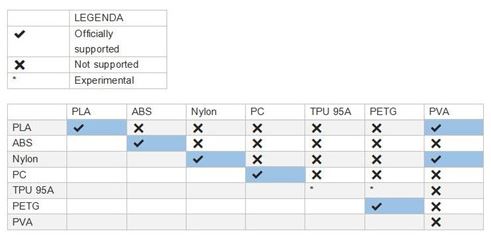

Double extrusion : Les compatibilités matériaux

Une question qui revient souvent et pour laquelle la réponse n’est si simple, est liée à la compatibilité des matériaux. Quels sont les matériaux pouvant fonctionner ensemble en double extrusion ?

Par défaut, Raise3D annonce une compatibilité assez restreinte et même quasiment limité à l’utilisation de matériau semblable ou support.

Par expérience, il est possible de sortir de cette limite « supporté » mais les profils d’impression ne seront pas existants, il faudra soi-même configurer son impression à la main et tester les faisabilités.

La logique à respecter dans ce cas est variable selon votre type d’impression. Certains matériaux sont capables d’adhérer efficacement l’un à l’autre. Dans ce cas, la limite peut être simplement liée à la température commune du plateau qui ne convient pas. Celle-ci peut se trouver inadaptée et rendre impossible une impression si les deux parties du modèle sont tous les deux en contact avec le plateau. Dans le cas contraire, ou par exemple, un radeau est créé avec l’une des deux matières, ou si seulement l’un des deux filaments est en contact avec le plateau, il est tout à fait envisageable de les travailler ensemble.

Même principe lors de l’utilisation d’un filament en tant que remplissage uniquement par exemple. La liaison intermatériau est secondaire étant donné que le remplissage sera bloqué par les coques qui l’entourent.

L’empilement de deux matériaux différents l’un sur l’autre est la vraie configuration ou les limites sont les plus importantes.

Les différences entre E2 et Pro2

imprimante 3D professionnelle

Imprimante 3D Raise3D Pro 2

L’imprimante 3D Raise3D Pro 2 Plus est reconnue pour son efficacité et sa polyvalence sur ce grand format d’impression. Équipée d’un système de double extrusion mobile, puissant et performant, elle répond aux demandes les plus exigeantes.

- Grand format d'impression

- Polyvalence et précisions

- Double extrusion

- Temps d'impression parfois élevée

- Précision variable selon matériau

imprimante 3D professionnelle

Imprimante 3D Raise3D E2

L’imprimante 3D Raise3D Pro 2 Plus est reconnue pour son efficacité et sa polyvalence sur ce grand format d’impression. Équipée d’un système de double extrusion mobile, puissant et performant, elle répond aux demandes les plus exigeantes.

- Double extrusion IDEX

- Sécurisé et plug and play

- Plateau flexible

- Dimension restreinte en duplication

- Précision variable selon matériau

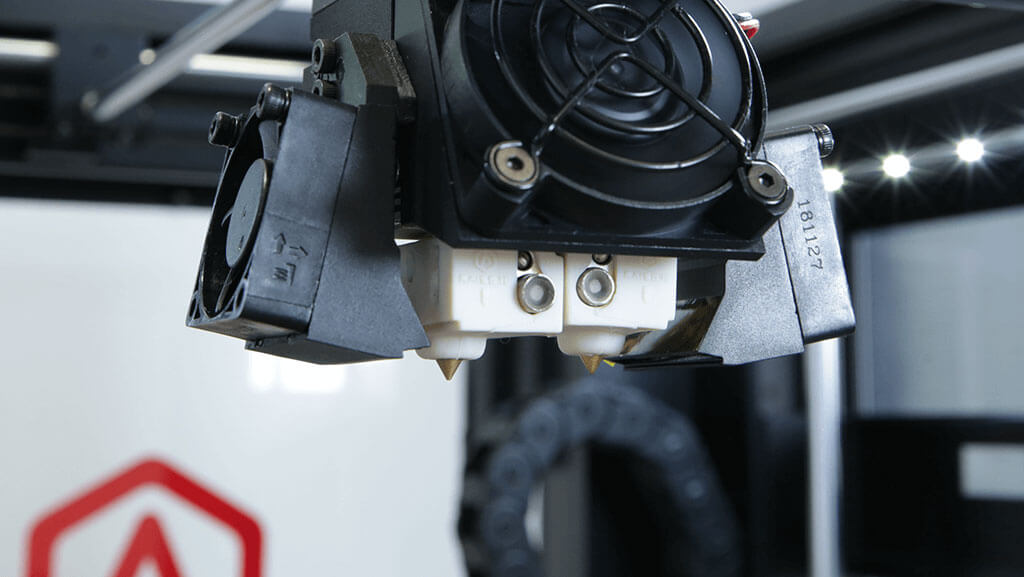

Entre les imprimantes Pro2 et E2 du fabricant Raise3D il existe principalement une différence de conception majeure. Celle-ci concerne bien entendu la technique de double extrusion.

Raise3D E2 - Système IDEX (Independant Dual Extrudeur)

Raise3D Pro2 - Système nozzle switch

Entre les imprimantes Pro2 et E2 du fabricant Raise3D il existe principalement une différence de conception majeure. Celle-ci concerne bien entendu la technique de double extrusion.

La technologie IDEX de la Raise3D E2 fonctionne via deux têtes d’impression indépendante. Elle peut travailler chacune leur tour ou en parallèle. Utilisées en mode duplication / miroir ou en fonctionnement « normal » (fabrication d’une pièce bi-couleur ou bi-matière), les têtes IDEX sont utiles et efficaces pour limiter le oozing subi pendant les déplacements. Elles permettent aussi et surtout la fabrication d’objet en simultanée ce que les Raise3D Pro 2 et Pro2 Plus ne sont pas capable de faire. Le système d’impression de la Pro2 est lui davantage optimisé pour les vitesses de changements de buses.

Conclusion

Utiliser une imprimante 3D en double extrusion ouvre de nouvelles possibilités encore une fois unique à l’impression 3D FDM. Libre à vous d’explorer toutes les fabrications possibles grâce à cette technique simple et abordable.